Wir haben uns auf das Tiefbohren von Bauteilen im Einlippenbohrverfahren in kleinen Losgrößen spezialisiert. Einzelteil- und Serienfertigung können durch Mehrschichtbetrieb und durch den Einsatz mehrerer Maschinen termingerecht gefertigt werden.

Mit unserem Maschinenpark von drei Kreuztischmaschinen , T30 x 1000 mm, T20 x 300 mm und sechs Einspindelmaschinen von T30 x 2000 mm bis T10 x 120 mm, sind wir in der Lage eine Tagesbohrleistung über 500 Meter auszuführen.

Unsere Tiefbohrungen werden nicht nur in legierte und hochlegierte Werkstoffe eingebracht, sondern auch in schwer zerspanbare Werkstoffe wie Inconel, Monel, Titan, Reinaluminium, Incoloy, Kupfer, Hastelloy, Nickel, Stellit, Molybdän usw., wobei an die Bohrungen qualitativ hohe Anforderungen gestellt werden.

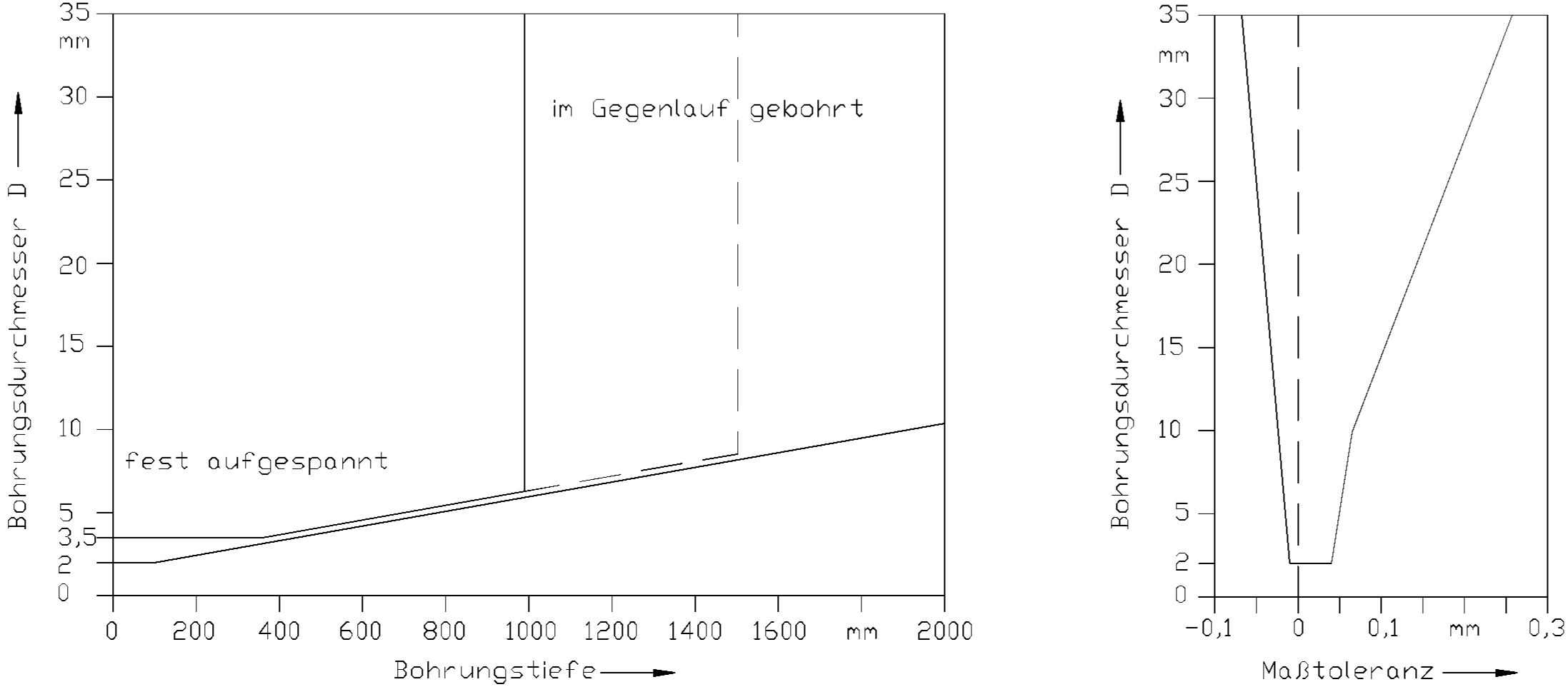

Wir erstellen Tiefbohrungen in einem Durchmesserbereich von 2,0 mm bis 38,0 mm, wobei standardmäßig Bohrwerkzeuge ab 2,0 mm, abgestuft in 0,5 mm Schritten, zur Verfügung stehen. Zwischenmaße im vorgenannten Bereich können auf Kundenwunsch gefertigt werden.

Die Bohrtiefe beträgt im allgemeinen bis zu 120 x d, in Sonderfällen bis zu 200 x d (Abb. links). Durch unser Bohrverfahren haben wir die Möglichkeit bestimmte Durchmessertoleranzen einzuhalten (Abb. rechts). Engere Toleranzen können auf Anfrage gefertigt werden.

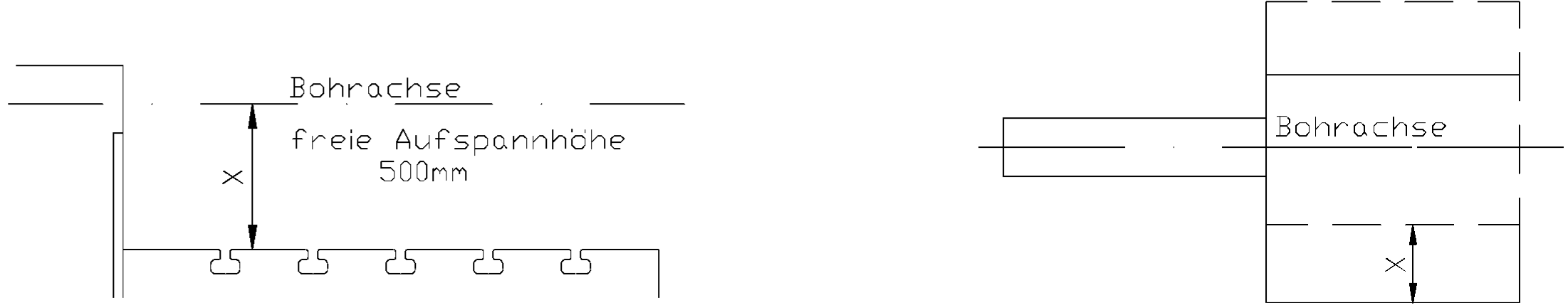

Im Gegenlauf können zylindrische Bauteile bis zu einem Durchmesser von 300 mm (Spitzenhöhe max. 180 mm) und einer Länge von 2200 mm tiefgebohrt werden.

Bei fest aufgespannten Bauteilen ist die Größe der Werkstücke durch die Lage der Bohrung und das maximale Gewicht von 1000 kg bestimmt.

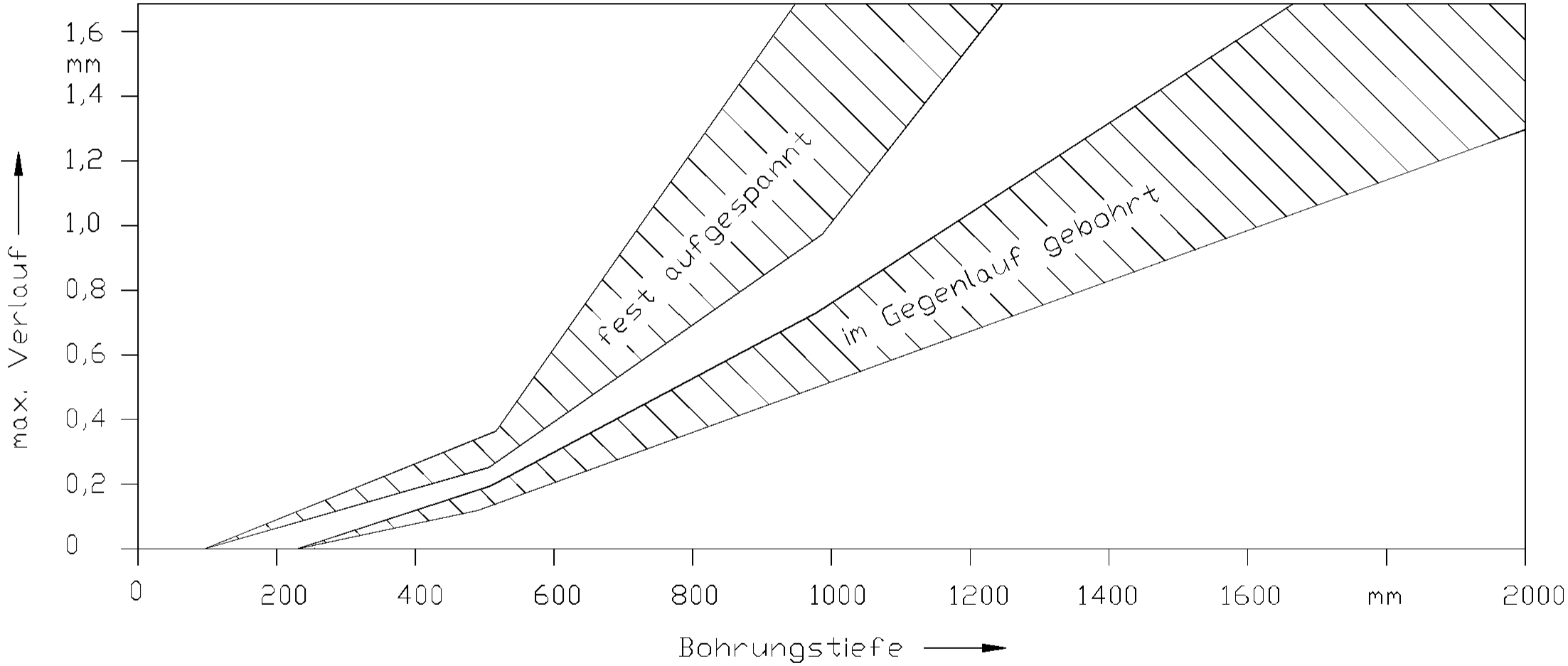

Wir sind in der Lage durch unser Bohrverfahren einen eng tolerierten Mittenverlauf und damit eine hohe Bohrungsgeradheit zu erreichen. Dabei ist der Mittenverlauf fast ausschließlich vom Werkstück abhängig und wird beispielsweise nur durch inhomogene Gefüge, kaltverfestigte Randzonen, ungleiche Wanddicken und Festigkeitsunterschiede beeinflusst.

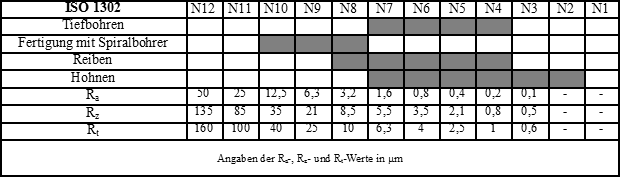

Die Oberflächenqualität der von uns gefertigten Tiefbohrungen liegt standardmäßig bei Rz 4–25 µm ( N4 – N7 ) und bleibt je nach Werkstoff und Bohrungsdurchmesser über die gesamte Bohrungslänge konstant. Deswegen entfallen meistens die notwendigen Nacharbeiten wie Ausdrehen, Reiben, Hohnen und Rollieren.

Der Bohrungsgrund der Sacklochbohrungen weist die charakteristische Form des Einlippen- bohrers auf. Dieser kann auf Kundenwunsch als ebener Boden oder Halbkugelform nachgearbeitet werden.